W szponach ekologii

Opublikowano: 19 lutego 2016

Wśród kary menadżerskiej panuje przeświadczenie, iż działania proekologiczne są bardzo kosztowne i wiążą się z inwestycjami w nowe technologie czy maszyny, a brak wsparcia w postaci dotacji zniechęca do podejmowania działań minimalizujących negatywny wpływ na środowisko naturalne. Okazuje się jednak, że alternatywą do inwestycji są niskokosztowe innowacje organizacyjne, czyli usprawnienia procesów produkcji w oparciu o metody Lean Manufacturing (tzw. szczupłego wytwarzania).

Wśród kary menadżerskiej panuje przeświadczenie, iż działania proekologiczne są bardzo kosztowne i wiążą się z inwestycjami w nowe technologie czy maszyny, a brak wsparcia w postaci dotacji zniechęca do podejmowania działań minimalizujących negatywny wpływ na środowisko naturalne. Okazuje się jednak, że alternatywą do inwestycji są niskokosztowe innowacje organizacyjne, czyli usprawnienia procesów produkcji w oparciu o metody Lean Manufacturing (tzw. szczupłego wytwarzania).

Podejście Lean Manufacturing skupia się na doskonaleniu organizacji pracy. Rodzi się jednak pytanie, czy takie usprawnienia rzeczywiście owocują jakimiś znaczącymi korzyściami?

Innowacje organizacyjne

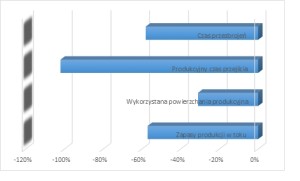

Lean Enterprise Institute przeanalizował 51 studiów przypadków wdrażania Lean Manufacturing w firmach produkcyjnych w Polsce w latach 2000-2010. Przedsiębiorstwa deklarowały znaczącą poprawę takich wskaźników jak wydajność(wzrost średnio o 28%) i efektywność wykorzystania maszyn (wzrost średnio o 32%). Równocześnie zredukowane zostały zapasy produkcji w toku (redukcja średnio o 57%), wykorzystana powierzchnia produkcyjna (redukcja średnio o 31%), produkcyjny czas przejścia (redukcja średnio o 44%), czas przezbrojeń (redukcja średnio o 58%). Niektóre z badanych przedsiębiorstw uzyskały również znaczną poprawę jakości, redukcję liczby reklamacji, zwiększenie liczby zgłaszanych pomysłów usprawnień przez pracowników, poprawę komunikacji i redukcję odpadów.

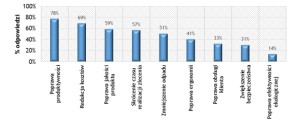

Główne cele doskonalenia procesów produkcyjnych

Jednym słowem Lean Manufacturing pozwala odnaleźć potencjały doskonalenia związane z organizacją procesu produkcji i procesów wspomagających (np. utrzymania maszyn w ruchu),co wpływa na poprawę produktywności oraz redukcję kosztów i to bez inwestycji lub przy minimalnych inwestycjach w technologie czy maszyny.

Jak się to ma do ekologii? Coraz więcej firm stosuje normę ISO 14 000 i zgodnie z jej wymaganiami identyfikuje czynniki oddziałujące negatywnie na środowisko oraz tworzy plany redukcji tego wpływu. Tylko wśród tych czynników nie ma takich wskaźników jak krótszy czas realizacji zlecenia czy niższa powierzchnia produkcyjna, a są raczej niższe zużycie energii elektrycznej, gazu, wody, oleju maszynowego, surowców czy gazów technicznych. Czy można „zaprząc” podejście Lean Manufacturing do poprawy takich „ekologicznych” wskaźników i to w oparciu o tylko o innowacje organizacyjne?

Redukcja wybranych wskaźników w firmach dzięki wdrożeniu Lean Manufacturing (na podstawie 51 opublikowanych studiów przypadków na konferencjach Lean Manufacturing w latach 2000-2010).

Lean and Green

Jednym z głównych wskaźników wykorzystywanych do określania efektowności pracy maszyn w przemyśle jest Overall Equipment Effectiveness OEE (Całkowita Efektywność Maszyn). Niski wskaźnik OEE zwykle oznacza, że maszyny często pracują na tzw. „biegu jałowym” lub na podtrzymaniu, konsumując energię (zwłaszcza w procesach obróbki cieplnej), ale nie produkując części albo produkując części niezgodne ze specyfikacją. To powoduje większe zużycie energii i surowców w przeliczeniu na sztukę wyrobu. A warto zaznaczyć, że niejednokrotnie w firmach posiadających nawet nowoczesne i zaawansowane maszyny wskaźnik ich wykorzystania OEE kształtuje się na poziomie 30-40% (co oznacza, że tylko przez taki procent czasu produkują one efektywnie wyroby zgodne ze specyfikacją).

Wdrażając zamiany organizacyjne i proste, nisko-kosztowe usprawnienia maszyn w oparciu o takie metody Lean Management takie jak Poka-Yoke (zapobieganie błędom), SMED (Single Minute Exchange of Die, metoda skracania czasów przezbrojeń) czy TPM (Total Productive Maintenance, metoda redukcji awarii i mikroprzestojów) można poprawić wskaźnik OEE nawet o kilkadziesiąt punktów procentowych. W takich procesach jak hartowanie i odlewanie wyższy wskaźnik OEE wprost przekłada się na redukcję zużycia energii, gazów technicznych i surowców na sztukę wyrobu. To samo dotyczy wielu procesów ciągłych (w branży chemicznej czy spożywczej). Oczywiście wyższy wskaźnik OEE skutkuje także wyższą produktywnością maszyn, a więc i niższym kosztem jednostkowym.

Innym przykładem jest redukcja powierzchni wymaganej do produkcji i magazynowania, co wprost przekłada się nie tylko na niższe koszty ogrzewania hal produkcyjnych i magazynowych, ale i choćby mniejsze zużycie paliwa i energii przez środki transportu (np. wózki widłowe), ponieważ skróceniu ulegają drogi transportowe. A wykorzystanie takich metod Lean Management jak System Ssący (ang. Pull System) czy dostawy zewnętrzne w Pętlach Mleczarza (ang. Milk Runs) prowadzi do redukcji zapasów i powierzchni magazynowych nawet o kilkadziesiąt procent.

Inne metody Lean Management, związane z analizą i rozwiązywaniem złożonych problemów (np. Raporty A3) pozwalają z kolei realizować projekty doskonalące prowadzące do redukcji strat materiałowych, redukcji zużycia środków technicznych do produkcji (np. oleju maszynowego),a także narzędzi. Mądre wykorzystanie metod Lean powinno więc pozwolić na osiągnięcie sytuacji win-win, czyli jednoczesną poprawę efektywności ekologicznej i ekonomicznej.

Remigiusz Horbal, Elżbieta Pawlik

Tagi: Całkowita Efektywność Maszyn, ekologia, Lean and Green, lean manufacturing, Ochrona Środowiska, redukcja zużycia energii, zapobieganie błędom

Dodaj komentarz