ADI – nowoczesne tworzywo

Opublikowano: 5 września 2019

Żeliwo ausferrytyczne ADI jest innowacyjnym tworzywem dla konstruktorów maszyn i urządzeń pracujących w ekstremalnych warunkach eksploatacyjnych. Łączy ono w sobie wysokie właściwości wytrzymałościowe i plastyczne, porównywalne ze staliwem i stalą ulepszoną cieplnie.

Komponenty odlewnicze z ADI wykazują konkurencyjne, w stosunku do odlewów staliwnych i odkuwek stalowych, właściwości eksploatacyjne w warunkach zmiennych obciążeń dynamicznych oraz odporność na zużycie ścierne. Tworzywo to może zastępować odlewy ze stopów Al, umożliwiając zmniejszenie masy jednostkowej wyrobu nawet o ¼.

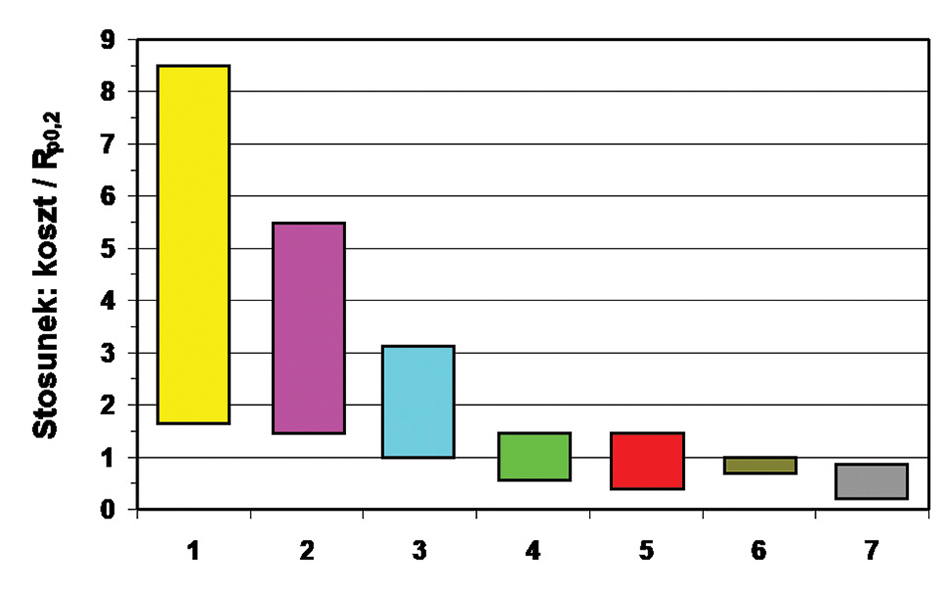

Technologia odlewnicza ADI umożliwia, w stosunku do odkuwek, kilkukrotne ograniczenie ilości wiórów w obróbce skrawaniem, zmniejszając masę surowego wyrobu o kilkadziesiąt procent i kilkukrotnie skracając czas obróbki mechanicznej. Koszty wytwarzania żeliwa ADI w odniesieniu do wartości Rp0,2 w porównaniu z innymi materiałami są najmniejsze.

Porównanie kosztów wytwarzania różnych materiałów w odniesieniu do wartości Rp0,2, gdzie 1 to odlew Al, 2 – odkuwka Al, 3 – odlewy staliwne, 4 – żeliwo sferoidalne standardowe, 5 – odkuwka stalowa, 6 – stal obrobiona cieplnie, 7 – żeliwo ADI; dla odkuwki stalowej przyjęto tu wartość stosunku masa/Rp0,2 = 1.

Starachowice z ADI

Odlewnie Polskie S.A. w Starachowicach są obecnie jedynym w Polsce i jednym z nielicznych w Europie producentem odlewów ADI, dysponującym pełną infrastrukturą produkcyjną, umożliwiającą wytwarzanie odlewów o masie do 500 kg. W kilkuletniej praktyce rynkowej w tym zakresie, Odlewnie Polskie S.A. są dostawcą pełniących odpowiedzialną rolę odlewów do wielu branż o szczególnych wymaganiach w zakresie trwałości i bezpieczeństwa eksploatacji. Są to komponenty do układów hamulcowych w branży kolejowej, elementy zawieszenia szybkich kolei, wysoko obciążone dynamicznie części przenoszenia napędu w kombajnach, elementy przekładni zębatych (koła zębate, wały, osie).

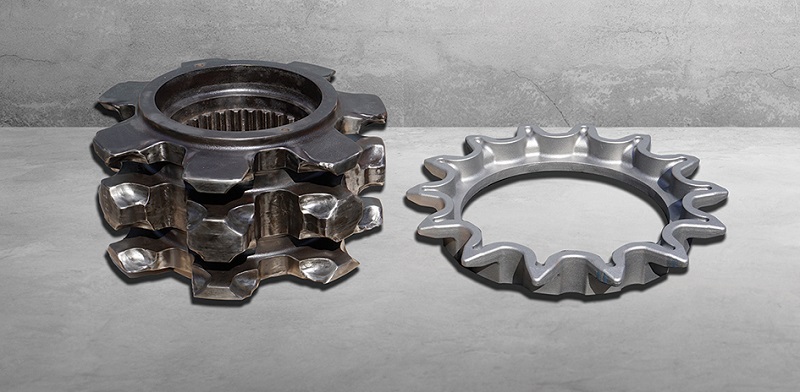

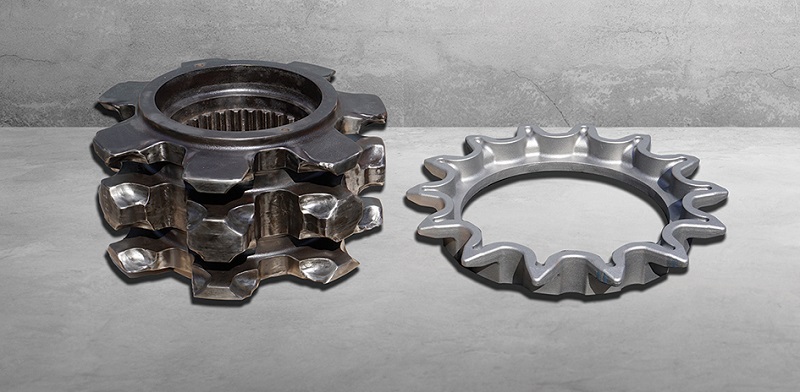

Tworzywo to z powodzeniem konkuruje jako alternatywa w stosunku do odlewów staliwnych, czego przykładem jest odlew koła napędowego do pojazdów gąsiennicowych (rys. 2). Posiada on bardzo dobre właściwości mechaniczne; Rm, Rp0,2, A, twardość, udarność, a także zdolność do utwardzania powierzchniowego przez zgniot pod wpływem nacisku – po zużyciu się utwardzonej warstwy, kolejne ulegają utwardzeniu (zjawisko Transformation Induced Plasticity).

Przeprowadzone przez jednostkę naukową badania eksploatacyjne wykazały doskonałą trwałość tego elementu napędu bez wymiernych śladów zużycia.

Odlew gwiazdy łańcuchowej i koła napędowego pojazdu gąsienicowego.

Odlew gwiazdy łańcuchowej

Kolejnym przykładem może być odlew gwiazdy łańcuchowej, przenoszącej napęd dużego przenośnika zgrzebłowego w kopalniach węgla kamiennego (rys. 2). Obserwacje eksploatacyjne tego elementu pracującego pod bardzo dużym obciążeniem dynamicznym potwierdziły ponad dwukrotną trwałość w porównaniu do dotychczas stosowanych elementów staliwnych. Dokonano wydobycia 1,4 mln ton węgla kamiennego (odlew dalej mógłby pracować).

Podobny odlew wykonany ze staliwa L35HGSNM pozwala wydobyć 400–600 tys. ton węgla i ulega zniszczeniu. Badania i opinie jednostki naukowej wykazały doskonałą trwałość tego elementu bez istotnych śladów jej zużycia, z zaleceniem dalszej jego eksploatacji.

dr inż. Adam Nowak, dyrektor Ośrodka Badawczo-Rozwojowego Komponentów Odlewniczych

dr inż. Marek Sokolnicki, główny specjalista ds. Metalurgii w Odlewniach Polskich S.A.

Tagi: firma, Gospodarka, odlewnie, Przemysł, Starachowice

Dodaj komentarz